«Управление и Оптимизация Производственного Предприятия»

|

|

|

|

Интеграция оборудования с Китая с самописной программой.В одной компании использовали оборудование по изготовлению готовых смесей (смесители). Так как оно было привезено из Китая, то при установке не стали разорятся на программу управления и установили оборудование как есть, сэкономив некоторое количество денег. Управление осуществляет оператор, путем переключения выключателей и переключателей. При изготовлении продукции на этом оборудовании необходимо придерживаться четких заданных параметров работы, но так как оборудование работало круглосуточно, на нем работали разные люди и управление так же было ручное возникла проблема человеческого фактора, когда разные люди работали на разных параметрах и невозможно было проследить за параметрами оборудования и т.д. В результате падало качество изготовляемой смеси, не было понятно на каких режимах изготавливалась смесь и была низкая производительность труда.Необходимость внедрения программы:

Само оборудование выглядело следующим образом. Это один из смесителей.

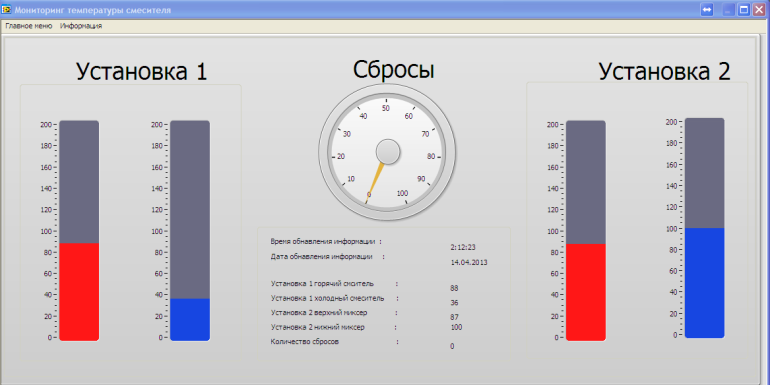

Таких смесителей было несколько и управлялись они компьютером на базе Windows 98. Была разработана самописная программа и подключена к существующему оборудованию. Программа имеет несколько функций.

Он-лайн просмотр параметров оборудования в графическом и числовом виде. По заданию разработчика было выделено несколько параметров:

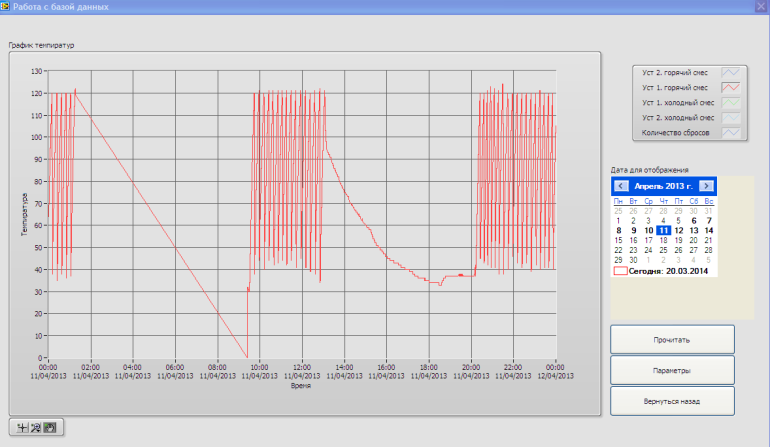

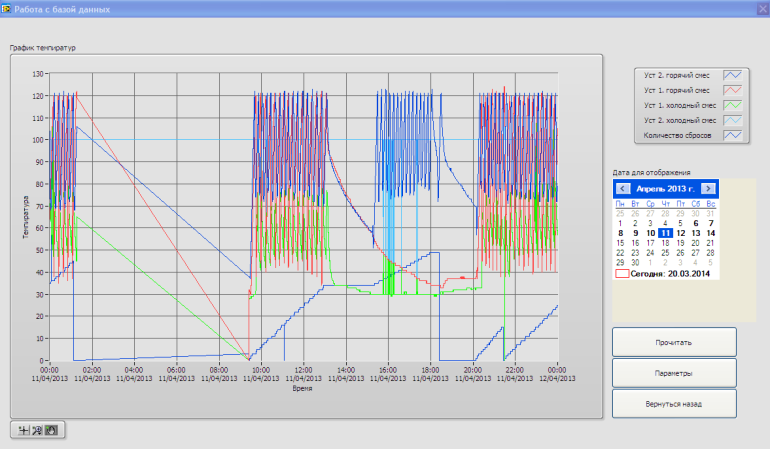

Существует возможность графически просматривать данные параметры за любой период и контролировать эти параметры.

Как один параметр, так и сразу несколько.

Были решены все вышеперечисленные проблемы. Результат внедрения программы: 1. Стабильность выпуска готовой смеси в результате контроля за технологией варки. 2. Увеличена производительность оборудования на 30%, благодаря сокращению времени простоя (перекуры, обеды и пересменки) 3. Контроль за изменением работы оборудования. Если увеличивался цикл варки, необходимо делать ТО оборудования и технологическую мойку. Срок окупаемости проекта составил 3 месяца. |

||