«Управление и Оптимизация Производственного Предприятия»

|

|

|

|

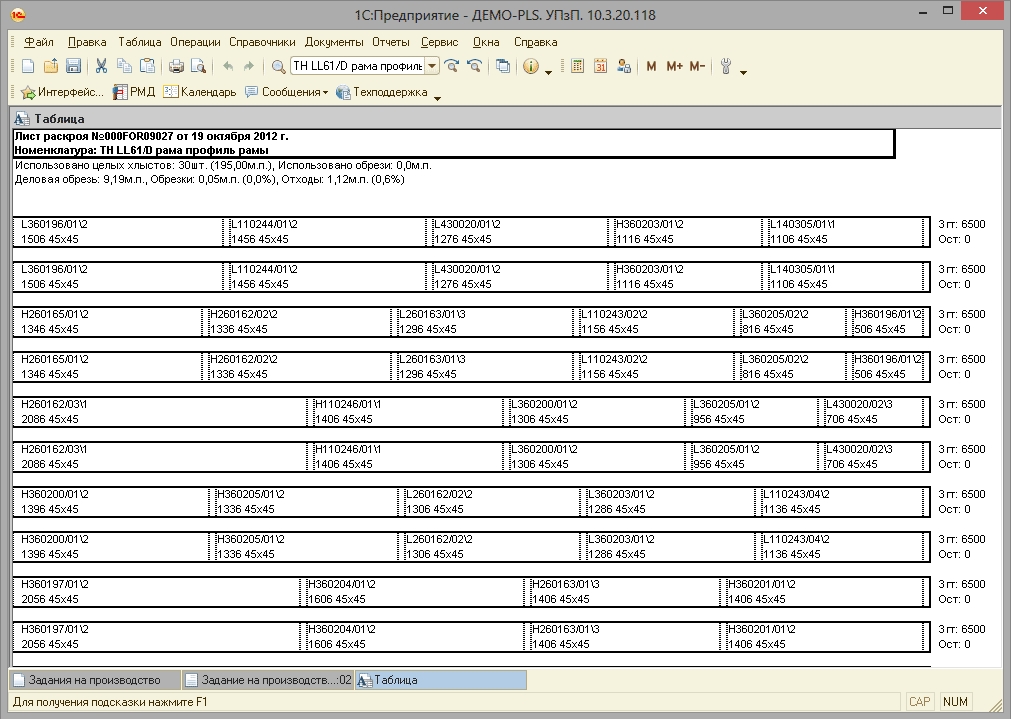

Программа линейного раскроя.Назначение. Программа предназначена для оптимизации раскроя профиля и других длинномерных материалов (брус, бревно, труба, подоконник). Использован алгоритм "плотной укладки", то есть взятое изделие укладывается на самый короткий остаток заготовки, на который она помещается. Если никуда не помещается, берется новая заготовка. Задачей оптимизации является нахождение последовательности изделий, при которой будет использовано меньше заготовок и будет больше длина деловых обрезков. На первом такте, изделия размещаются на хлыстах в случайном порядке. Возникает "начальная популяция". В процессе решения, популяция мутирует и размножается, неудачные экземпляры погибают, а лучшие продолжают эволюцию. Всё, как в животном и растительном мире + искусственный отбор.

Преимущества. По сравнению с конкурентами, программа имеет невысокую скорость работы, зато обеспечивает идеальные карты распила. Многочисленные внедрения подтверждают реальный коэффициент обрези не более 1% при оптимизации партий от 30 контуров (~120 отрезков) Для чтения исходных данных и записи результатов раскроя, программа использует простые форматы текстовых файлов, что упрощает интеграцию с учетными системами, внедренными у заказчика

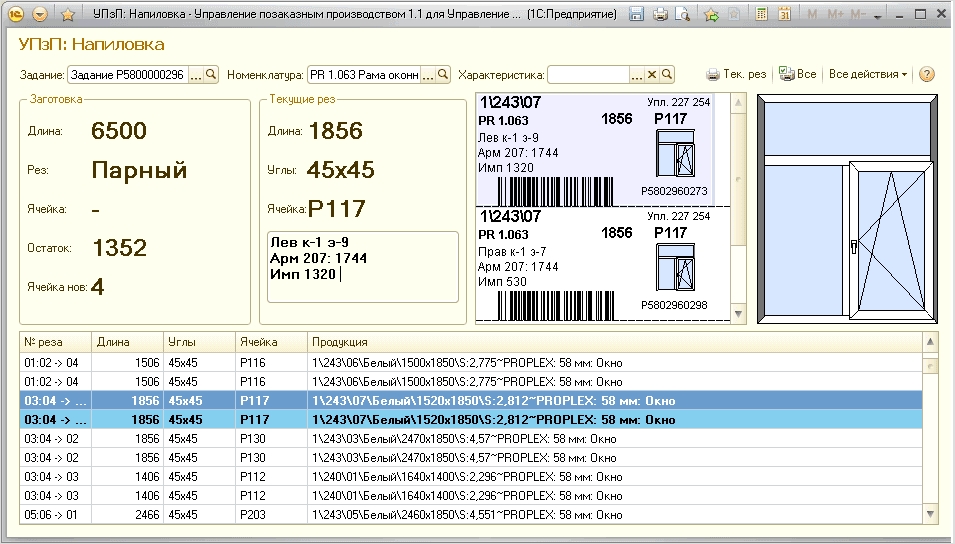

Алгоритмы линейного оптимизатора. В программе использован генетический алгоритм. Суть его вот в чем: Назовем каждое распределение изделий по хлыстам решением. Определим целевую функцию, позволяющую сравнивать качество решений. Сформируем несколько произвольных решений, назовем их поколением. Определим правила получения следующего поколения. Экземпляры с лучшей целевой функцией передают большую часть своего "генофонда", это наш "искусственный отбор". Теперь остается предоставить систему самой себе, пусть мутирует и оптимизирует результаты раскроя В процессе разработки испытывался метод "Монте-Карло", когда наши "экземпляры" являются случайными и не зависят друг от друга и "Муравьиные алгоритмы"(ACO- ant colony optimisation). Все методы показали себя вполне работоспособным, но генетический алгоритм оказался чуть более эффективным Варианты поставки. Есть два варианта поставки модуля раскроя - в составе комплексного решения Управление позаказным производством и в виде отдельного исполняемого файла. Взаимодействие с раскройной программой при первом сценарии, полностью скрыто от пользователя. Оператор работает со стандартными документами 1С:

Парный раскрой Используется при подготовке данных для станков, поддерживающих парный распил. В этом случае, в станок помещают сразу два хлыста профиля и за один такт отрезания, образуется два одинаковых полуфабриката Задача парного раскроя решается группировкой данных перед их передачей в программу оптимизации и последующего дублирования результатов раскроя на пары изделий и заготовок. При работе раскроя внутри УПзП, система учитывает свойства номенклатуры и использует одиночный или парный раскрой в зависимости от возможностей отрезных станков Раскрой большого числа изделий С одной стороны, для достижения высокого качества оптимизации, на вход программы должно поступать значительное количество изделий разной длины, чтобы оптимизатору было "что сортировать". С другой, при очень больших партиях, снижается вероятность нахождения максимума при фиксированном числе итераций перебора. Эксперименты показали, что оптимальной является партия в 60 – 120 заготовок (что соответствует такту производства 30-60 изделий при парном раскрое). Если необходимо оптимизировать более 120 заготовок, лучших результатов можно добиться, разделив задачу на N частей и выполнив последовательные оптимизации для каждой части. Обработка формирования пачек заданий на производство умеет группировать продукции по видам профиля и подбирать в сменные задания изделия с максимальной дисперсией, избавляя оператора от рутинной работы по составлению производственных документов. Срок окупаемости проекта - 5 месяцев. |

||